Automatisierte Strukturoptimierung und Herstellung von Betonbauteilen

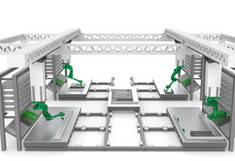

Die Produktivität und Materialeffizienz im Baugewerbe sind im Vergleich zu anderen Industriezweigen vergleichsweise niedrig, hinzu kommt ein zunehmender Handwerkermangel in der Branche. Um diesen Problemen gegenzusteuern, ist ein verstärkter Automatisierungsprozess in Planung und Bau zwingend erforderlich. Eine grundlegende Basis hierfür sind wiederholbare Prozesse in Planung und Produktion, die jedoch häufig zu monotonen Konstruktionen führen, wie sie in den 1970er Jahren weit verbreitet waren. Im Gegensatz zu dieser Monotonie steht die heutige hochwertige Baukultur, die durch hohe Individualität charakterisiert ist, was wiederum im Gegensatz zur Automatisierung zu stehen scheint. Um eine solide Grundlage für die Entwicklung modularer Bausysteme zu schaffen, die automatisch optimiert und hergestellt werden können, ist die Evaluierung der Bedürfnisse und Anforderungen hinsichtlich der gewünschten Individualität ausschlaggebend. Am Institut werden hierfür die Grundlagen für ein besseres Verständnis dieser Thematik erforscht. Darüber hinaus werden automatisierte Entwurfs- und Optimierungsstrategien für Betonbauteile wie Balken und Deckenelemente entwickelt, wobei besonderes Augenmerk auf die Vereinfachung und Verallgemeinerung dieser Strategien gelegt wird, um eine tatsächliche Effizienzsteigerung zu erreichen. Ziel ist es, der Bauindustrie modulare, anpassbare und ressourcenschonende Strukturelemente bereitzustellen, die automatisch entworfen und in automatisierten Prozessen hergestellt werden können. Parallel dazu erfolgt die Erforschung der möglichen Automatisierung von Fertigungsprozessen. Während aktuelle automatisierte Verfahren, wie sie in der Fertigteilindustrie beispielsweise bei der Doppelwandproduktion eingesetzt werden, nur eingeschränkte Flexibilität bieten, soll durch den Einsatz multipler 6-achsiger Industrieroboter eine erhebliche Steigerung der Produktivität erreicht werden. Automatisierte Schalungssysteme für statisch optimierte Decken- und Unterzugskonstruktionen sowie Strategien für einen einfachen und letztlich automatischen Geometriewechsel stehen hier im Zentrum.

AutomConcrete I

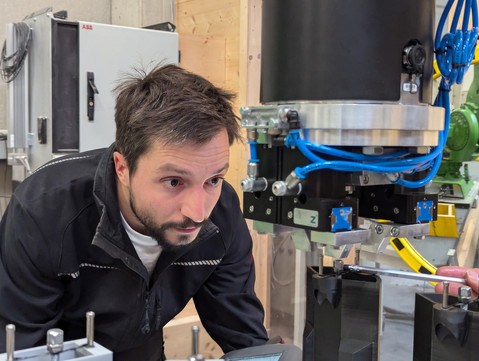

Im ersten Projekt AutomConcrete I lag der Fokus auf der Entwicklung grundlegender Methoden und Technologien für das automatisierte Bauen mit Beton. Dazu zählten erste Konzepte für automatisierte Schalungssysteme, die Entwicklung von Materialmodellen und digitale Strategien zur strukturoptimierten Gestaltung von Bauteilen. In Laborumgebungen wurden Prototypen getestet und die Machbarkeit des robotergestützten Bauens aufgezeigt.

AutomConcrete II

Das Folgeprojekt AutomConcrete II baut auf diesen Ergebnissen auf und überträgt die entwickelten Ansätze in praxisnähere Anwendungsbereiche. Während in der ersten Projektphase vor allem Grundlagen erarbeitet wurden, richtet sich der Blick nun auf das Hochskalieren der Modelle und den Nachweis ihrer Anwendbarkeit an Bauteilen im Realmaßstab.

Ein Schwerpunkt liegt auf der Untersuchung der Platziergenauigkeit der Schalungssysteme, die im experimentellen Maßstab überprüft wird. Ergänzend dazu werden 3D Laserscanning Technologien eingesetzt, um eine präzise Vermessung und damit eine durchgehende Qualitätskontrolle der Bauteile zu gewährleisten. Parallel dazu entsteht eine digitale Simulationsumgebung, in der verschiedene Prototypen, Robotik Szenarien und Platzierungsstrategien getestet werden. Ziel ist es, die Effizienz bei der Positionierung von Schalungen weiter zu steigern, bevor diese in realen Versuchen umgesetzt werden.

Darüber hinaus werden strukturoptimierte Träger modelliert und hergestellt. In begleitenden Versuchen wird das im Projekt entwickelte Materialmodell überprüft und validiert, um den Transfer der theoretischen Ansätze in die Praxis sicherzustellen. Durch die Einführung einfacher, wiederholbarer Hohlräume, die von bekannten Fachwerkkonfigurationen inspiriert sind, in die Stahlbetonträger können bis zu 20 % Beton eingespart und entsprechende CO₂-Emissionen reduziert werden – ohne auf kostenintensive Hochleistungsmaterialien angewiesen zu sein.

Mit AutomConcrete II soll damit ein entscheidender Schritt in Richtung eines integrierten robotergestützten Bauprozesses erfolgen, der nicht nur Effizienz und Präzision steigert, sondern auch die Qualität und Variabilität im modernen Betonbau gewährleistet.

Projektpartner:

- Holcim AG

- Umdasch Group Ventures GmbH

- Kirchdorfer Industries GmbH

Kontaktpersonen:

News:

Publikationen:

- Kromoser B., Ahmed I,. Reichenbach S., Development of a simplified strategy for topology optimisation of reinforced concrete beams using regular geometric shapes, in DOI: Lecture Notes in Civil Engineering*, Springer, Jun. 2023, pp. 1–12. [Online]. Available

- Kromoser B., Ahmed I,. Reichenbach S., Flexural behaviour of reinforced concrete beams with voids: Topology optimisation basis, DOI: 10.1016/j.istruc.2024.107037

- Kromoser B, Gappmaier P, Ahmed I, Reichenbach S. Circular economy in concrete construction through modular construction, automated design and production of structurally optimised reusable concrete building components. Case Studies in Construction Materials 2025;23:e05139. DOI: 10.1016/j.cscm.2025.e05139

- Reichenbach, S., Kromser, B. State of Practice of Automation in Precast Concrete Production. Journal of Building Engineering. Nov 2021. DOI: 10.1016/j.jobe.2021.102527

- Stoiber, N; Kromoser, B Topology optimization in concrete construction: a systematic review on numerical and experimental investigations. STRUCT MULTIDISCIP O. 2021; 64(4): 1725-1749 DOI: 10.1007/s00158-021-03019-6

- Stoiber, N; Kromoser, B (2021): Pushing concrete material usage to the limit: Weight optimised, 3D printed concrete girders with external reinforcement.[ International fib Symposium - Conceptual Design of Structures 2021, Solothurn, SWITZERLAND, SEP 16-18, 2021] In: FIVET, C; D'ACUNTO, P; FERNANDEZ RUIZ, M; OHLBROCK, P (Eds.), Proceedings of the International fib Symposium on the Conceptual Design od Structures ; ISBN: 978-2-940643-12-7 actu.epfl.ch/public/upload/files/fulltext.pdf

- Gappmaier P, Reichenbach S, Kromoser B. Automated Production Process for Structure-Optimised Concrete Elements. In: Springer Nature , editor. Building for the Future: Durable, Sustainable, Resilient Proceedings of the fib Symposium [Internet]. 2023. DOI: 10.1007/978-3-031-32511-3_161

- Gappmaier P, Reichenbach S, Kromoser B. Advances in formwork automation, structure and materials in concrete construction. Automation in Construction. 2024;162:105373. DOI: 10.1016/j.autcon.2024.105373

- Kromoser B, Gappmaier P, Ahmed I, Reichenbach S. A New Approach for Automated Design and Robot-Assisted Production of Structurally Optimised Reusable Concrete Building Elements. In: Lowke D, Freund N, Böhler D, Herding F , editors. Digital Concrete 2024 - Supplementary Proceedings. Universitätsbibliothek Braunschweig; 2024. DOI: 10.24355/dbbs.084-202408141320-0

- Gappmaier P, Reichenbach S, Kromoser B. Fertigungsprozess für topologieoptimierte Betonfertigteile mit innovativen Schalungen. In: Schlicke D, Krüger M, Freytag B, Laggner T , Herausgeber. 6. Grazer Betonkolloquium. Technische Universität Graz; 2024 DOI: 10.3217/978-3-99161-015-1

- Reichenbach S, Gappmaier P, Kromoser B. Decreasing environmental and increasing economic impact within the prefabricated industry – Automated design and production of structurally optimised concrete components. 20th fib Symposium Proceedings in Christchurch. ReConStruct: Resilient Concrete Structures. International Federation for Structural Concrete; 2024. https://shop.fib-international.org/publications/fib-proceedings/1006-20th-fib-symposium-proceedings-in-christchurch-2024-new-zealand-pdf

- Gappmaier P, Reichenbach S, Kromoser B. Integration of industrial robots for sustainable and efficient production of concrete elements with advanced formwork towards industry 4.0. 20th fib Symposium Proceedings in Christchurch. ReConStruct: Resilient Concrete Structures. International Federation for Structural Concrete; 2024. https://shop.fib-international.org/publications/fib-proceedings/1006-20th-fib-symposium-proceedings-in-christchurch-2024-new-zealand-pdf